LES RENDEZ-VOUS DE LA MATIÈRE

4ème ÉDITION

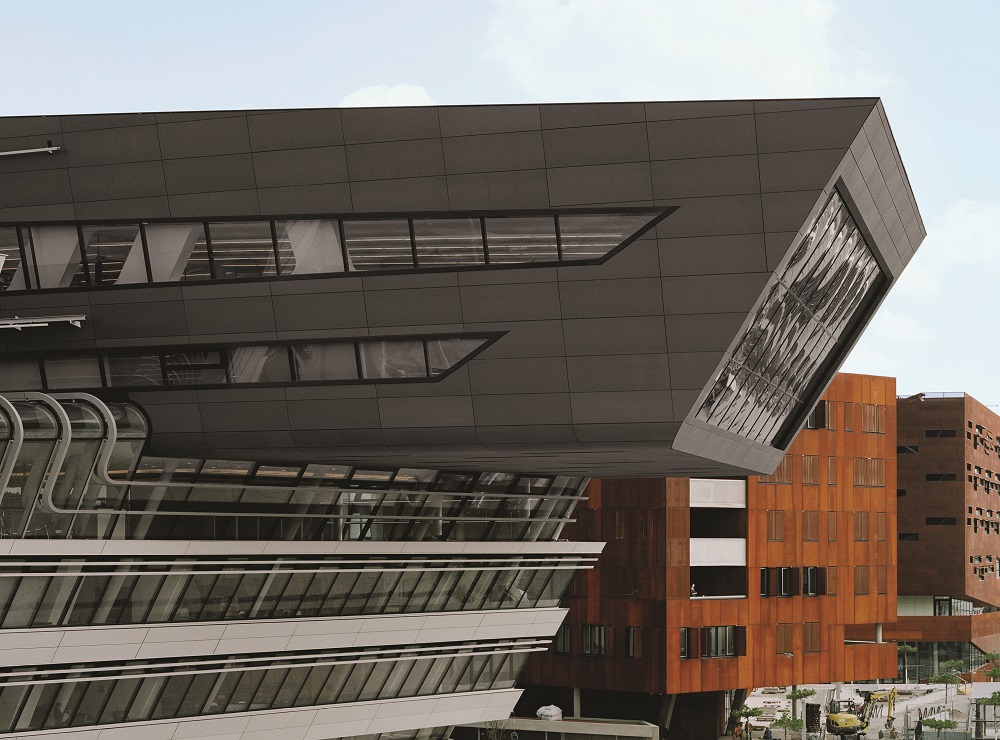

OKO Skin Danzer © Rieder

L’entreprise familiale Rieder, spécialisée dans les façades en béton, est implantée au cœur des Alpes autrichiennes près de Salzburg depuis 1958. Après une première phase de production d’éléments préfabriqués en béton (anneaux pour les tunnels, séparations d’autoroutes, murs anti-bruit) pour infrastructures, le fils du créateur Wolfgang Rieder propulse la firme dans le secteur prometteur de la façade ventilée en 2004.

L’idée lui vient en détournant des panneaux pour fours industriels. Reste à savoir bien les renforcer pour qu’ils soient manipulables, rigides et stables malgré leur finesse (13 mm d’épaisseur) et leurs grandes dimensions (largeur standard 1,20 m, avec des longueurs de 3,60 m, 3,10 m et 2,50 m). La surface doit aussi allier des propriétés esthétiques. Après plusieurs essais concluants, Rieder initie la fabrication des bardages du béton de fibre de verre sous le nom de marque fibreC (C pour Concrete). Ce nom est finalement complété par « concrete skin » car il prête à confusion ; nombreux sont ceux qui l’associent à tort à la fibre ciment alors que le produit Rieder est en béton armé de fibre de verre, sans ajout de résines, polyester, colles, etc. La responsable des ventes de la marque, Christa Kleindienst, défend la pureté du matériau : « Les panneaux présentent une qualité visuelle (pigments naturels teintés dans la masse et résistants dans le temps) et tactile (sensation de pierre au toucher) authentique. Chaque surface sablée est unique. »

Les panneaux sont fabriqués dans l’usine de Bavière par extrusion puis débités à la longueur voulue. Après quatre semaines pour la prise du béton, les panneaux peuvent être travaillés (traitements de surface, découpe, perçage). La marque est soucieuse de garder la mainmise sur l’ensemble du processus, sur les ingrédients locaux constitutifs, et le rejet d’éléments nocifs – les produits sont garantis sans composant organique volatil.

Engagé dans la fabrication de panneaux de façade durables, Rieder se doit d’optimiser la matière première en adaptant sa découpe au calepinage de l’architecte et limitant ainsi les taux de chute. Le reste est cassé et recyclé dans le terrassement.

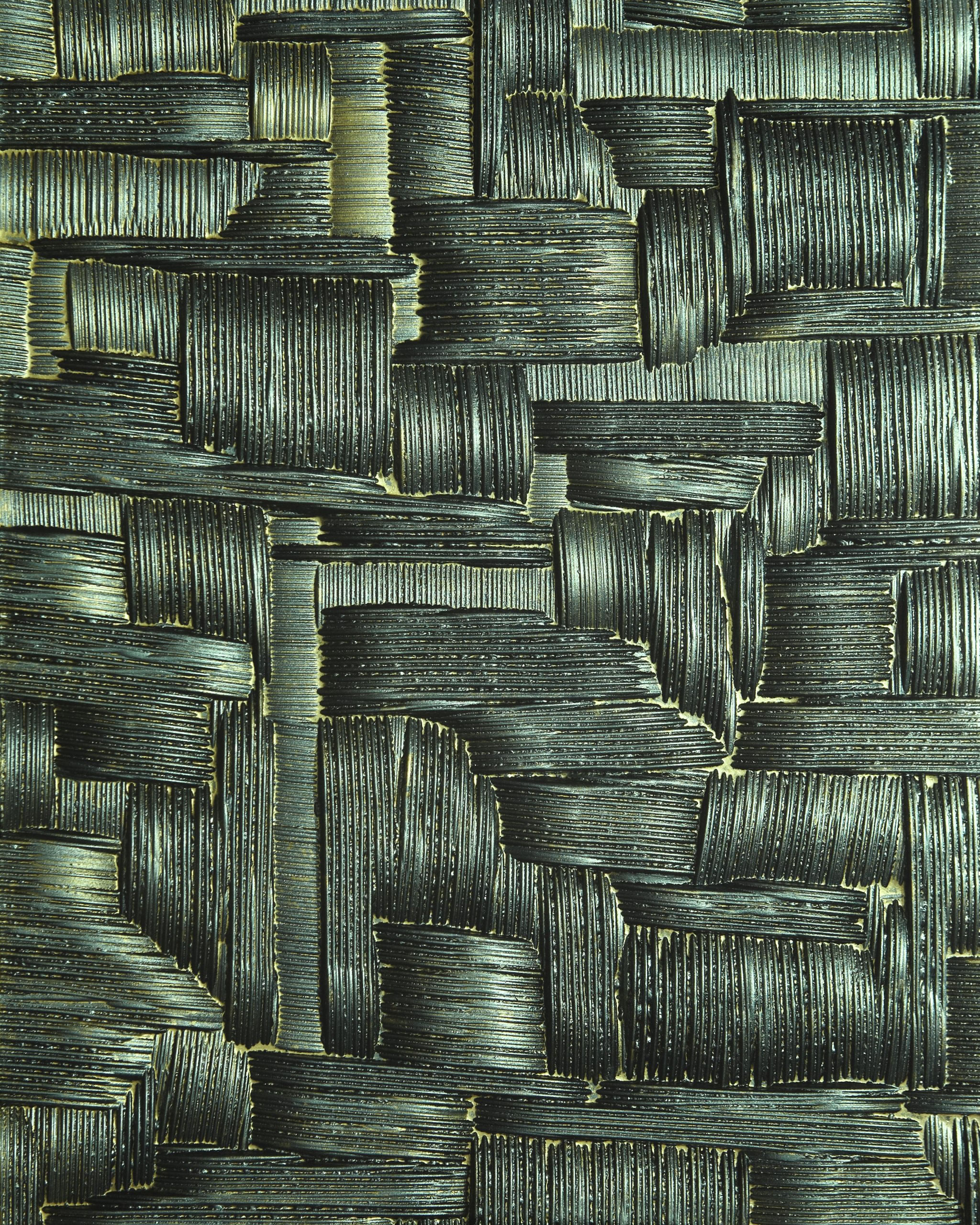

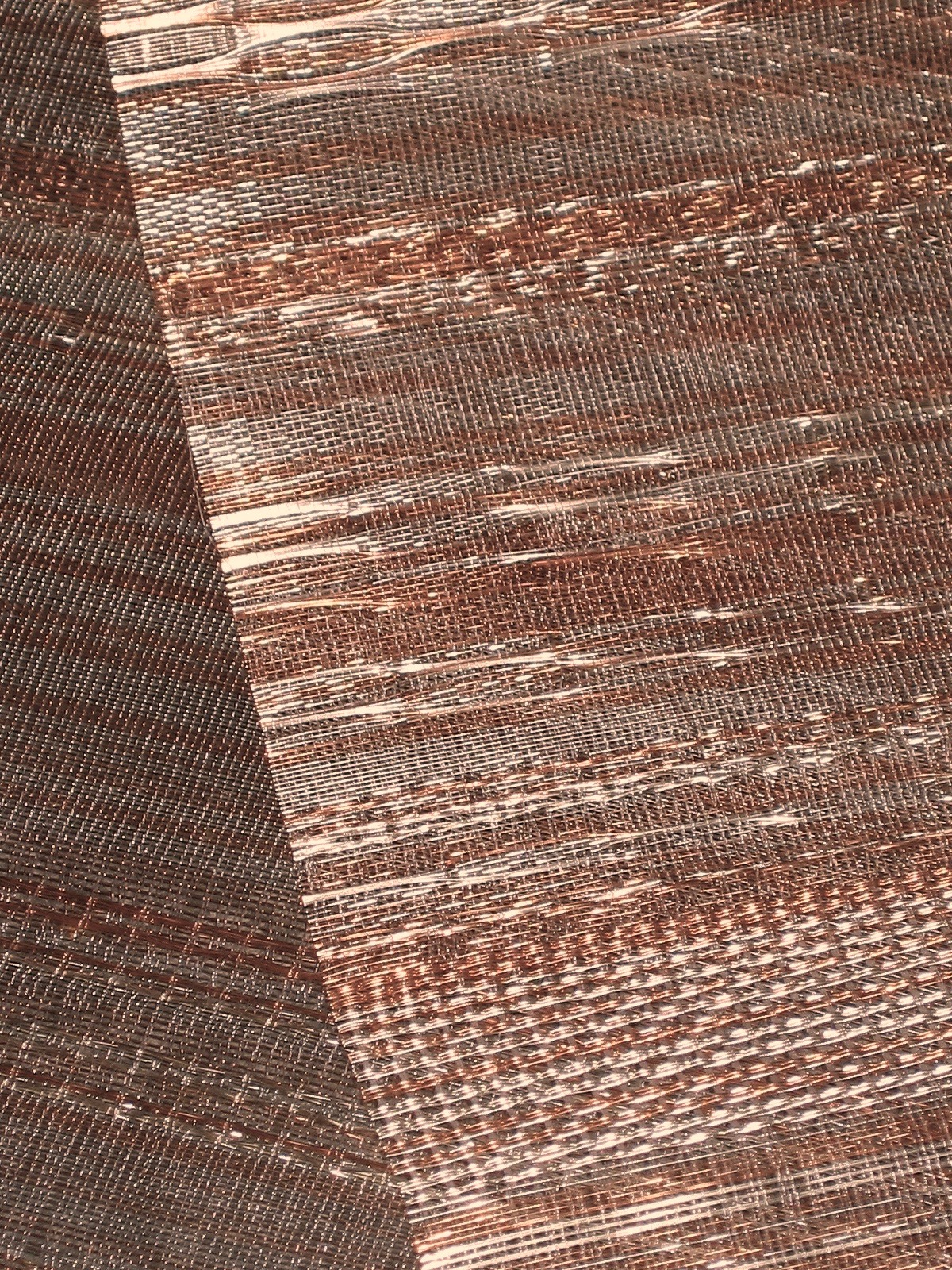

Depuis l’introduction du matériau fibreC en 2004, le fabricant des produits de béton a continuellement développé son offre de façades en béton de fibre de verre : la gamme va de panneaux de façade minces aux grands formats (Concrete Skin), en passant par des lattes en béton pour bardages (öko skin) jusqu’aux éléments monolithiques tridimensionnels.

Koning Big © Rieder

La gamme öko skin, des lattes en béton armé de fibre de verre (format standard 1800 × 147 × 13 mm), est un bardage qui s’adapte à tous les types de bâtiment, ainsi qu’à de petits projets privés. L’installation est aisée (poids par lame, moins de 7 kg), la découpe pour adapter les lattes au calepinage et les perçages se font directement sur le chantier. Pour toutes ces raisons, öko skin flex, au format plus large, a été choisi pour la réalisation d’un bivouac dans le cadre du projet mené par des étudiants d’Harvard, en collaboration avec l’agence slovène OFIS Arhitekti. La consigne consistait à construire un abri sûr, durable, s’intégrant parfaitement dans le paysage alpin, et capable de résister aux conditions climatiques extrêmes. Un grand degré de préfabrication, une méthode de construction modulaire étaient nécessaires pour permettre l’acheminement en hélitreuillage et un montage rapide en altitude.

Le parement öko skin couleur de pierre a le mérite de rester intact au fil des années, contrairement aux façades en bois. Les lattes n’ont jamais besoin d’être traitées, poncées, ni peintes. Un traitement hydrofuge évite les salissures et facilite l’élimination des poussières par la pluie. De plus, fibreC concrete skin et öko skin est extrêmement résistant aux chocs (classé Q4) et au feu (classement A1 – non combustible).

L’équipe « maison » répond aux exigences et aux tendances du moment avec l’habillage des fenêtres, des dalles et des trumeaux pour mieux souligner les éléments architecturaux, scander les grandes façades translucides et créer des effets ombrés en façade. Le procédé de fabrication permet différents façonnages en forme de L, cintrés ou en U comme les baguettes en béton fibreC qui servent de brise-soleil ou de protection des regards indiscrets. Ces profilés peuvent venir compléter une solution plus globale pour l’enveloppe du bâtiment avec des panneaux plats, par exemple.

Poertschach Villa © Rieder

Villa Millstatt © Rieder

© Rieder

Proche des architectes et concepteurs, Rieder leur dédie une équipe en soutien lors de la réalisation de projets de grande complexité avec le processus R2R – Rendering to Realisation. Pour la réalisation du pont de Saragosse par Zaha Hadid pour l’Exposition universelle 2008, l’entreprise a soutenu l’ensemble des étapes du projet, du rendu de l’architecte via le prototypage, l’intégration de données numériques, la production et l’assemblage à un concept de logistique pour plus de 29 000 triangles de géométries différentes et dans des tons de gris exactement prédéfinis. « Du rendu à la réalisation » inclut des services tels que le dessin de la conception, l’optimisation de la façade, les calculs statiques, les méthodes de fixation, des maquettes et prototypes, structures d’éléments, de pré-assemblage et de concepts de logistique. L’emploi de ce matériau pur et authentique n’en sera que plus aisé.

Rendez-vous sur leur site http://rieder.cc/fr/fr/home/

Texte : Alexia Vincent

Visuel à la Une : © Rieder